Spis treści

Odchudzanie tłoka

Po co ścinać materiał z fabrycznie nowej części, wykonanej w końcu dla naszego silnika? Żeby oszczędzić wałowi korbowemu niepotrzebnego bicia. Żeby doważyć „prywaciarski, grubo lany” tłok do posiadanego wału. Zmniejszamy wibracje. Więcej mocy idzie w drogę a nie w niszczenie silnika. Przedstawiony tłok do Jawy 223 (Ogara 200) ważył 80g, a powinien 60. 20g alu zmarnowane, i jeszcze trzeba było ciąć. Z 4 takich paskudów możnaby odlać 5 porządnych. Momentami ciąłem na grubość 3-3,5mm! A porównywałem z oryginalnym czeskim. Ten tłok po 6000 km zniszczył doszczętnie panewkę na korbowodzie i łożyska wału. Można było chwycić korbowód i obracać nim prawie jak rolgazem. Oto praktyczny powód.

Czym?

-wiertarką z 2 frezami - mały (długi)trzpień z drobnymi zębami oraz zdzierak-gruba tarcza (np fi 8mmx4mm)z grubymi zębami. -szlifierką typu „Dremel” lub pochodną. - narzędzia jak wyżej ale o drobniejszych zębach i duuuużo lepszej jakości. Raczej dla zaawansowanych Dlaczego? Frezy zapięte do wiertarki uwielbiają „jeździć” po obrabianym przedmiocie. W wysokoobrotowej szlifierce drobny frez, co prawda, nie ma tendencji do jeżdżenia po materiale, ale z ochotą zagłębia się, kiedy tylko ręka nam na chwilę stanie.

Nie używaj kamieni na trzpieniach. Szybko się zatykają. Łapią mimośród i przestają sie zachowywać grzecznie - szkaczą po calym tłoku, objeżdżają co chcemy i czego nie chcemy.

Trzymamy w imadle przez gumę. Potem z odbojnikami (opis w tekście), żeby frezu o szczęki nie zniszczyć.

Jak?

Ostrożnie, tłok łatwo zniszczyć!

Poćwicz na starym, zajechanym tłoku !

Chwytamy tłok w imadło przez gumę. Nie za mocno, żeby go nie „zjajowacić”

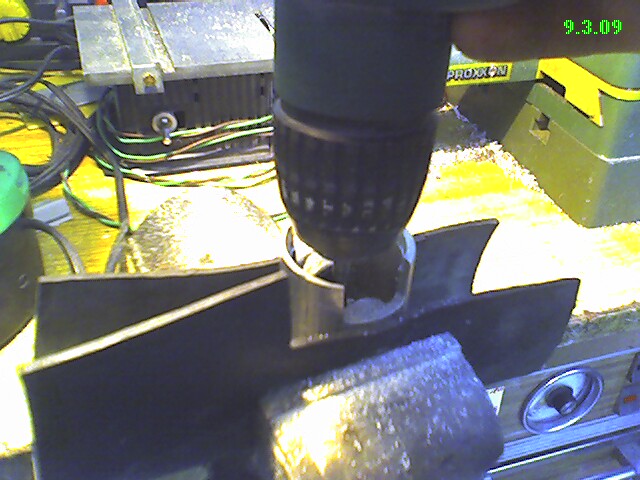

Tę fotkę zrobiłem już po rozpoczęciu prac. Po lewej widać brzeg płaszcza od strony wydechu już pocieniony i gotowy jako wzór przy wgłębianiu się w tłok.

Tę fotkę zrobiłem już po rozpoczęciu prac. Po lewej widać brzeg płaszcza od strony wydechu już pocieniony i gotowy jako wzór przy wgłębianiu się w tłok.

Zaczynamy od zwężania krawędzi płaszcza - do 1mm. Wprowadzamy frez od strony wycięcia w płaszczu. Tniemy tylko środek - nigdy zewnętrze tłoka. Trzymamy wiertarkę z wciśniętym na stałe wyłącznikiem w obu rękach. Tak, aby materiału dotykała lewa strona frezu. Ewentualny „poślizg” skieruje nam frez do wnętrza tłoka:

NIGDY TAK! BO NAM POKALECZY TŁOK! Frezy uwielbiają okrążać materiał:

Kiedy już mamy wzorzec (brzeg sfrezowany), wcinamy się dalej w tłok pocieniając płaszcz. Wystarczy zostawić u góry 1mm. im bliżej środka tym grubiej - 1.5mm. Tniemy powoli. Delikatnymi, podłużnymi ruchami w dół. Nie dajmy się zakleszczyć frezowi, bo przejmie sterowanie.

Pozostawiamy słupki, wręgi czy jakikolwiek brzeg wzmacniający - inaczej nam zagnie płaszcze do środka podczas jazdy.

Dla obu boków to samo. Jeśli dotkniemy czegoś prawą częścią frezu, ten pojedzie w sobie tylko znanym kierunku niszcząc tłok.

Kiedy już wgłębimy się na tyle, że dalszą obróbkę można prowadzić tylko tak, jak na tej fotce, zmieniamy pozycję tłoka. Zauważ, że końcówka frezu już nie ma szans wyjechać na płaszcz:

Teraz kładziemy pistona i owijamy gumą. Na szczęki kładziemy okładziny - drewno lub cokolwiek miękkiego - laminat, resztki blachy aluminiowej, ale nie stal:

Między okładziną a krawędzią wycięcia w tłoku nie może zostać większa szpara, niż pół średnicy frezu - inaczej przy obróbce brzegów frez pojedzie nam po wewnętrznej stronie tłoka.

Image

Między okładziną a krawędzią wycięcia w tłoku nie może zostać większa szpara, niż pół średnicy frezu - inaczej przy obróbce brzegów frez pojedzie nam po wewnętrznej stronie tłoka.

Image

4. Uwagi: -brak Ci doświadczenia i pewnej ręki? - zleć to kumplowi -j.w., ale tylko trochę - nie tnij wnętrza poniżej gniazda sworznia - możesz sie dokopać do rowków lub zamków pierścieni - tłok do wyrzucenia -lepiej nie ściąć tyle ile by sie chciało, niż przekopać sie przez płaszcz na wylot -odchudzanie denka - tylko frezem czołowym, w imadle maszynowym, na minimalnych obrotach pod wieczną kontorlą suwmiarki. Jeśli potrzbujesz opisu tej czynności - masz za mało doświadczenia w pracy z metalem i przebijesz tłok na wylot.

___ DODANO PÓŹNIEJ, PO KOLEJNEJ ROBOCIE: Jeszcze lepiej, bezpieczniej, ale i trudniej jest to zrobić mocując frez w wiertarce stołowej i trzymając tłok w rękach. Sczzególnie w dole płaszcza, gdzie możemy wyjechać na jego powierzchnię. Sposób jednak polecem. Tłoczek tak objechałem dużo szybciej, ale wymaga to wprawy.