Spis treści

Mój Mikrobrowar w systemie RIMS

Mój browarek to niemal typowy system RIMS. Opis systemów znajdziesz w ostatnim rodziale.

Plany

Zaczęło się od zdobycia barterem (za naprawę motocykla kumplowi) dwóch trzydziestolitrowych kegów jakiegoś sikacza grupy Żywiec. Kumpel trzymał je dwa lata w garażu bo wypić ciężko (jeszcze nie to stadium alkoholizmu) a wylać żal. Tak stałem się właścicielem bazy pod kadź zacierno-filtracyjną. Zawartość wkorzystałem, ale to inna historia, czyli warka #9/2018.

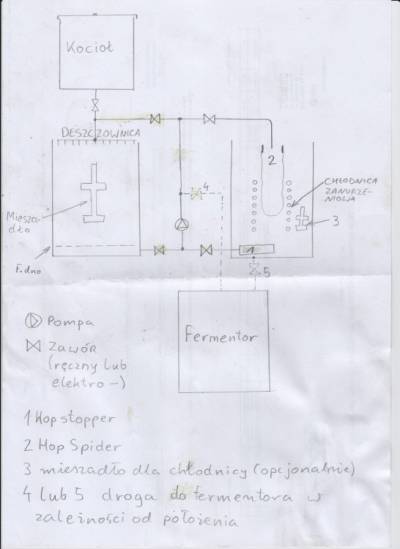

Następnym krokiem był wybór komponentów, sterowania, a tym samym systemu browarnego. Wynikiem tych rozważań był wstępny rysunek i rozpiska funkcji zaworów:

Otwarcie odpowiednich zaworów robi mi taki obieg jaki chcę. Mając n wyjść jednostanowych ze sterownika, mam n możliwych kombinacji obiegu. Nie muszę wcale mieć tylu wyjść ze sterownika ile mam zaworów i pomp, wystarczy parę przekaźników, wtedy nawet mając sterownik zaprogramowany do użycia n pomp, mogę to przerobić tak jak wyżej narysowane - jedna pompa i x zaworów - bez zmian w programie. W praktyce do użycia są kombinacje:

- otwarte oba zawory przy kadzi zaciernej (zawracanie przy zacieraniu)

- otwarty zawór z kotła do kadzi zaciernej (wysładzanie)

- otwarty zawor przy dnie zaciernej i nad wlotem do warzelnej (przetaczanie do warzenia)

- otwarte oba przy warzelnej (warzenie z obiegiem zamkniętym, chłodzenie)

- po warzeniu

- otwarty przy dnie warzelnej, zamontowany i otwarty zawór 4 (przetaczanie do fermentora na poziomie kadzi)

- zamontowany i otwarty zawór 5 (przelewanie do fermentora grawitacyjnie)

Z mieszadła w kadzi warzelnej zrezygnowałem, recyrkulacja w trakcie warzenia w zupełności wystarcza, jednocześnie odfiltrowując przełom i chmieliny.

Moja rzeźba

(z ang. brewing sculpture - Rzeźba Warzelna). Istnieje wiele konfiguracji. Podstawowy podział to typ „drzewko” albo konstrukcja na ramie przestrzennej w kształcie zestawu prostopadłościanów. Każdy z nuch może być jedno- lub wielopoziomowy. Wybrałem „drzewko”, czyli konstrukcję opartą na centralnym maszcie-pniu z zawieszonymi na nim gałęziami pełniącymi poszczególne funkcje. Jest najłatwiesza do rekonfigurowania, kiedy przyjdzie pomysł na kolejną przebudowę.

Kadź zacierno-filtracyjna

Zacząłem od odcięcia góry kega z zaworem. Wybrałem najprostsze rozwiązanie - plazma. Palnik prowadziłem opierając o brzeg kega, więc wyszło równo z lekko zawiniętym do środka brzegiem. Z rurki-syfonu wyciąłem rurę spustową z kolanem:

Spawanie tak cienkiej rurki to jest impreza. Ścianka około 0,6 mm, więc pasowanie musi być idealne. Trzeba cały zestaw złożyć do kupy, poszczepiać krótkimi błyśnięciami, założyć dolot gazu osłonowego do wnętrza rury, uszczelnić i spawac po kawałeczku. Gotową rurę wspawałem w dno kega, dospawałem króciec (półcalowy) dla zaworu i nóżki:

Typowy zestaw ma króciec wspawany mniej lub bardziej w środku dna, natomiast do rękojeści zaworu trzeba sięgać pod gorącą kadź. U mnie wystaje poza:

Rurka wspawana jest w najniższą część dna, na gładko, żeby spust był możliwy „co do kropelki”. Nad spustem zamontowałem nakrętkę, będącą gniazdem osi mieszadła, która jednocześnie przytrzymuje fałszywe dno. Widok z bliska:

I z góry (widoczne resztki górnej części kega, które oszczędziłem przy wycinaniu):

Już po wstawieniu fałszywego dna (sita), grzałek i mieszadła:

Fałszywe dno to popularny wśród piwowarów domowych półprodukt - przkrywka na patelnię z IKEA, z ktorej wystarczy odciąć uchwyt i rozwiercić środkową blachę. Mieszadło wykonane z „tego co się po warsztacie walało”, czyli jakieś resztki nierdzewnych elementów, plus wytoczona z teflonu wkładka łożyskowa w dolnym końcu. Górny koniec osi mieszadła to nakrętka M12, która wraz z zamocowaną na osi silnika nasadką-kluczem 19mm stanowi sprzęgło. Grzałki to dwie popularne na allegro grzałki „parnikowe” 1400W typ OMD. Wyżarzyłem je palnikiem i dogiąłem do kształtu OM. Mają idealny stosunek powierzchni grzewczej do mocy, aby nie przypalić zacieru.

Kadź warzelna

To chyba najprostszy element całego systemu. Nierdzewny garnek 50l ze wspawanym przy dnie półcalowym króćcem i popularny palnik gazowy typu Sahara 10kW (co ja sie z nim namęczyłem...), z którego odkręciłem nóżki i zastąpiłem solidną podstawą będącą jedną z gałęzi mojego drzewka warzelnego.

( dodać fotki)

dodać fotki)

Recyrkulacyjne Systemy Warzenia w skrócie

RIMS i HERMS - z tymi nazwami spotkasz się często przy próbie zautomatyzowania/zmechanizowania swojego warzenia. Ich sercem jest kadź zacierno-filtracyjna i przynajmniej jedna pompa recyrkulująca brzeczkę, cała banda zaworów, sterownik (człowiek z termometrami lub komputer). Systemy takie sprawdzają się przy wybiciu (jednorazowej możliwej do uczynienia warki) do około 100-150 litrów. Czyli akurat skala domowa i „domu bardzo gościnnego”. Powyżej tej objętości recyrkulacja zaczyna sprawiać problemy (głównie - „zabetonowane”, zbite młóto) i przechodzi się na system z kadzią zacierno-warzelną oraz osobną filtracyjną, ze zmechanizowanym transportem młóta.

Zaletami systemów recyrkulacyjnych są powtarzalność warzenia, większa wydajność wysładzania, lepsza klarowność brzeczki, oszczędność czasu i porządek. W dalszym opisie posługuję się angielskimi skrótami, gdyż RMS (recirculation mash system) to wynalazek amerykański i w powszechnej komunikacji te skróty występują najczęściej jako zrozumiałe przez wszystkich.

W HERMS 1) brzeczka przednia w trakcie zacierania jest podgrzewana przez wymiennik ciepła. Zwykle przepompowuje się ją w obiegu zamkniętym przez wężownicę zanurzoną w zbiorniku na wodę do wysładzania (HLT) 2), którego podgrzewanie (zwykle elektryczne) jest sterowane komputerem. Zaletą jest brak możliwości przypalenia zacieru, wadą straty energii, spora bezwładność w stosunku do wybicia (w przypadku wężownicy), cena i komplikacja.

W RIMS 3) brzeczka przednia jest recyrkulowana, z dna kadzi zacierno-filtracyjnej (MLT)4) na jej górę, (rzadziej na odwrót), a podgrzewanie zacieru odbywa się grzałką umieszczoną w kadzi zaciernej, palnikiem pod dnem kadzi zaciernej lub przez grzałkę przepływową (elektryczną, rzadko gazową). Zaletą jest mniejsza bezwładność, cena zestawu (grzałka w HLT jest znacznie tańsza od wężownicy w MLT).