RAPORT Z JEDNEGO „ŁYKENTU”

1. Stało sobie biedactwo w takim stanie pół roku bez mała.

A ja wkuwam „Poradnik Tokarza” na sucho. Siła wyższa, ale teraz już się zaczęło.

2. W sobotę przygotowałem pomieszczenie.

Zapuszczona piwnica z nieczynnym piecem gazowym i półkami na metal, ze składziku na drewno przedzierzgnęła się w tokarnię. Stolik wyspawany 2 tygodnie wcześniej, wyschła na nim podkładówka i 2 warstwy matowej oliwki. Wszystkie farby „z odzysku”. Na ścianie mieszanka różowej fasadowej akrylowej z kredową „czerwony grejpfrut” i zwykłą żółtą emulsją. Powstała mieszanka w takim kolorze - mam wesoło w pracowni.

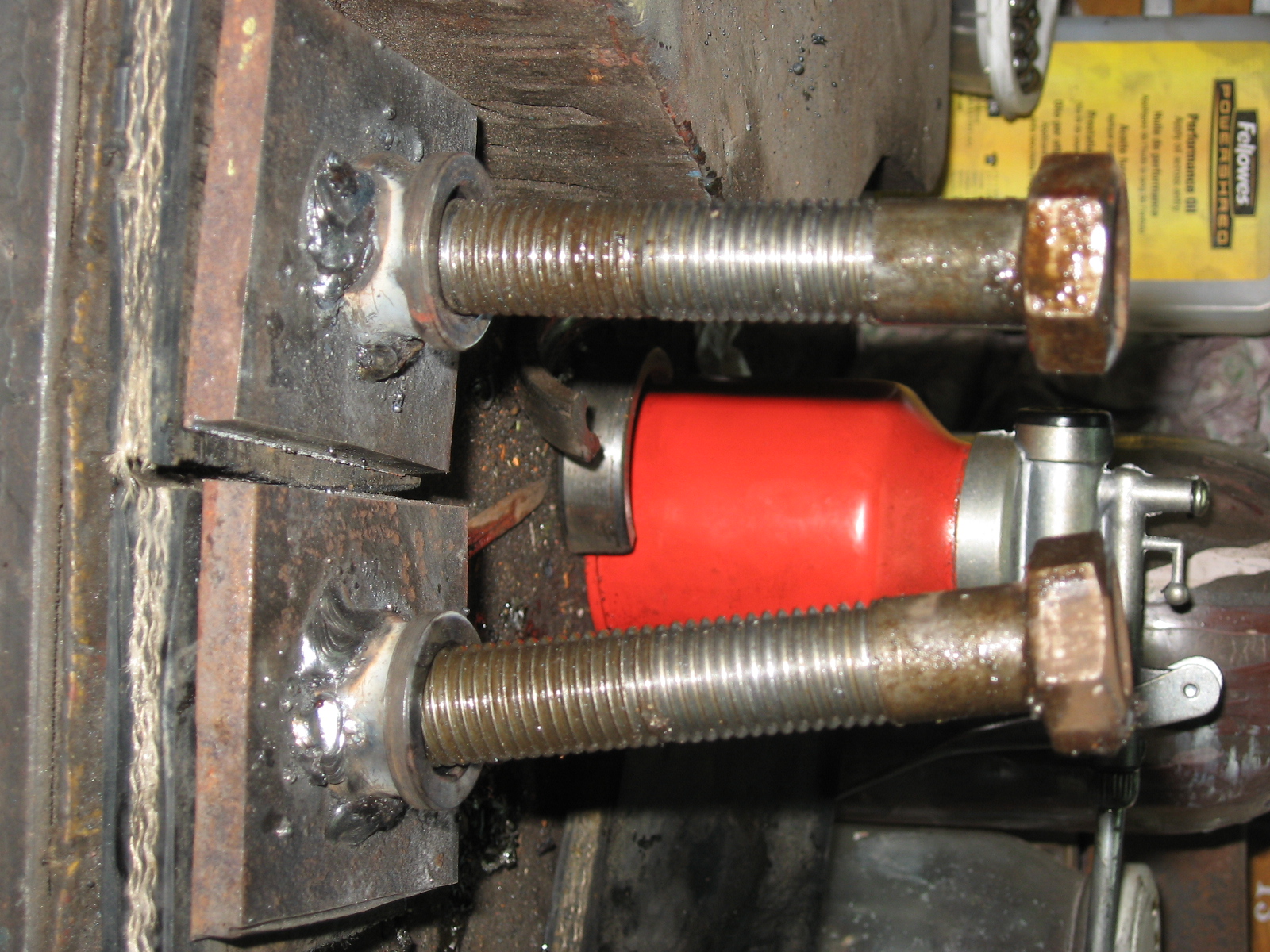

3. Tak rozwiązałem poziomowanie stołu i wibroizolację:

Stopka z blachy 60x70mm, wbita w tożsamych wymiarów kawałek gumy z przenośnika taśmowego, w ceowniku otwór z wspawaną pod nim nakrętką M16.

Gniazda, w których obracają się stopy podpór, wykonane z wewnętrznych pierścieni starych łożysk od wału korbowego. Przy okazji uczyłem brata spawać MMA (zwykły trafok chiński), w końcu nawet jak posmarka to można poprawić, a nie jest to jakaś krytyczna aplikacja certyfikowana na wytrzymałość itd.

\\

\\

Śruby M16 okazały się mieć za krótkie gwinty, więc narzynka w łapę i godzina nie moja, bo pręty miały nieco za dużą średnicę i nie chciałem za szybko kręcić.

Zaczęło się czyszczenie zwane „dekonserwacją”.

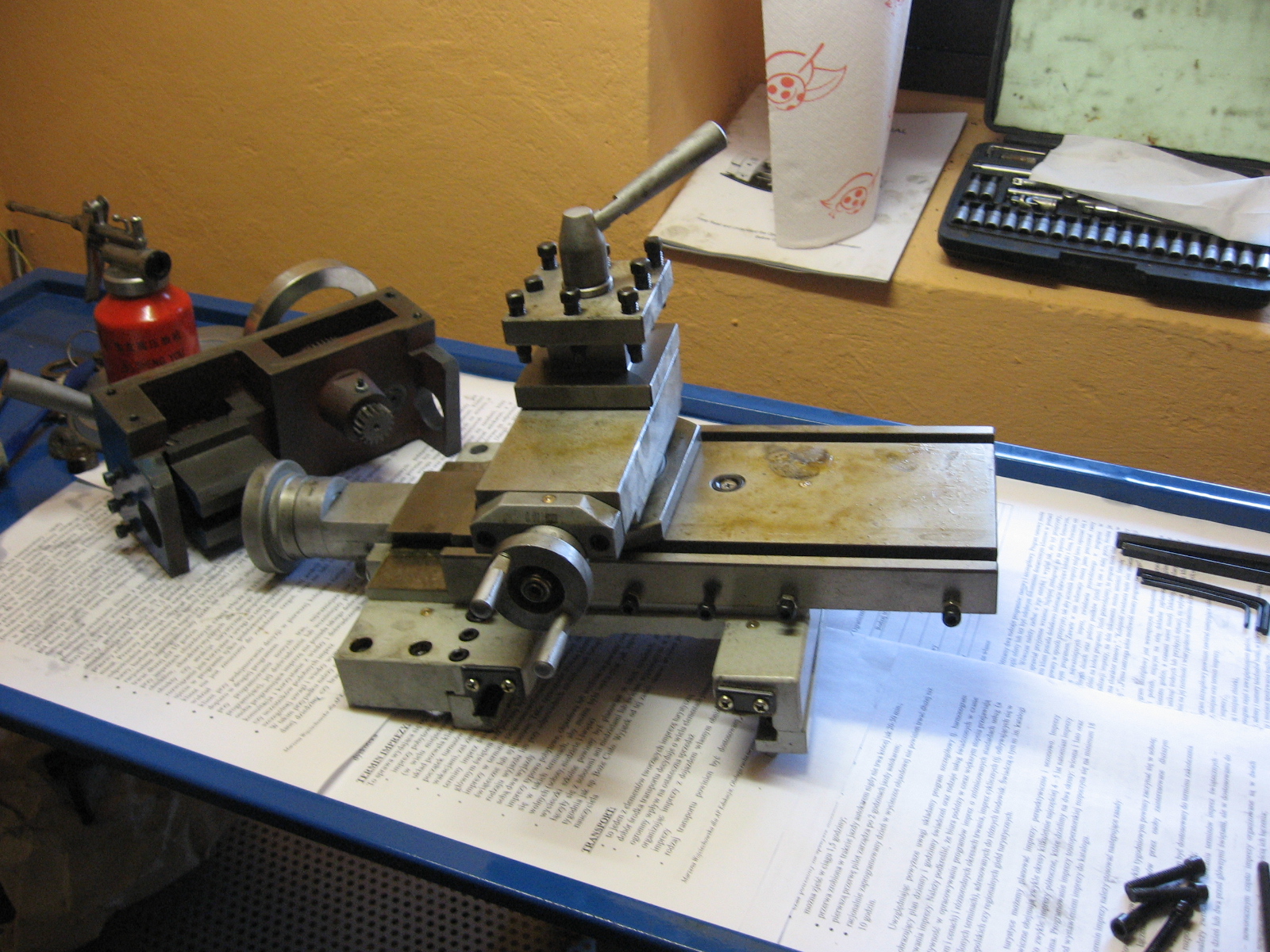

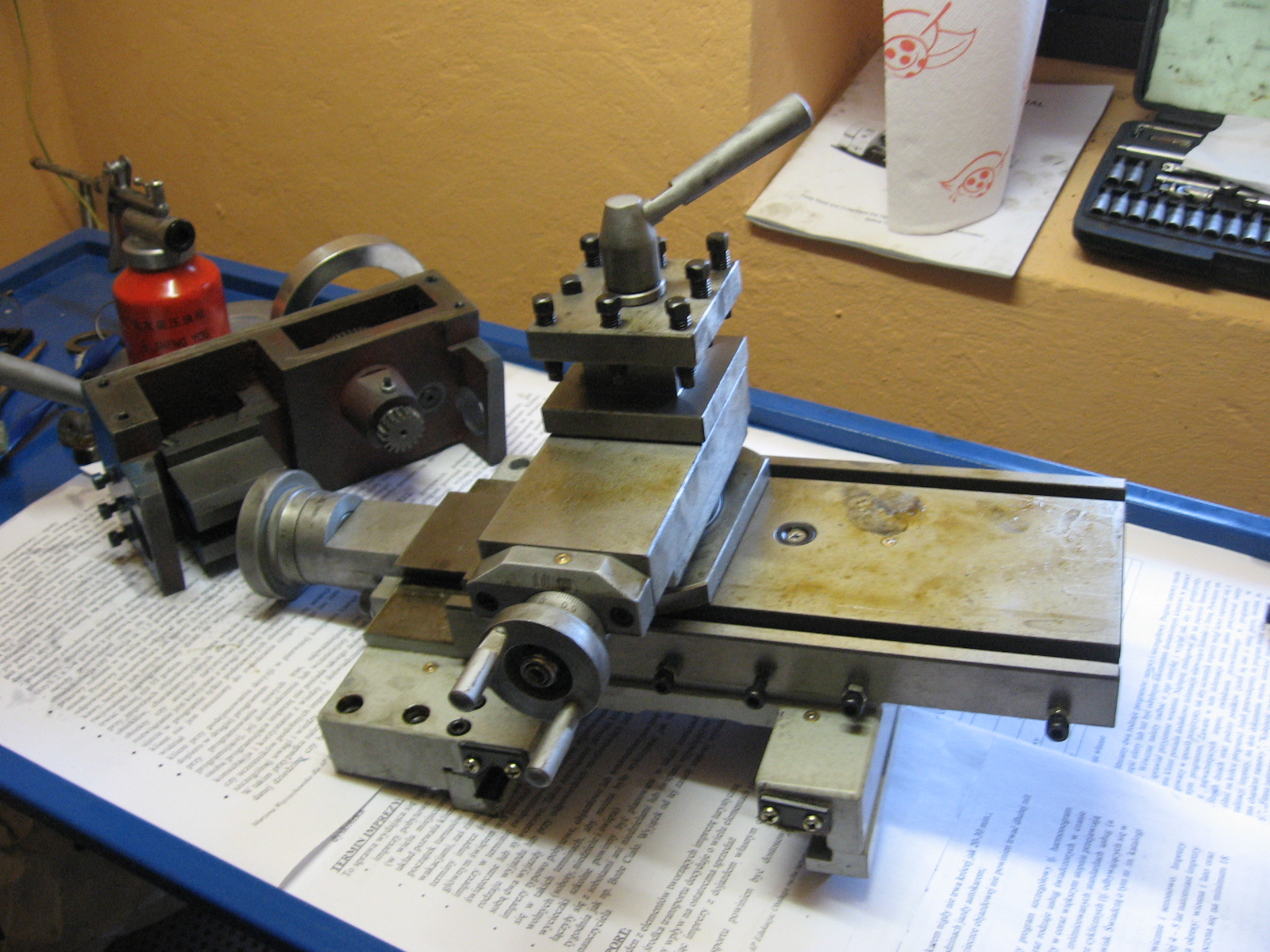

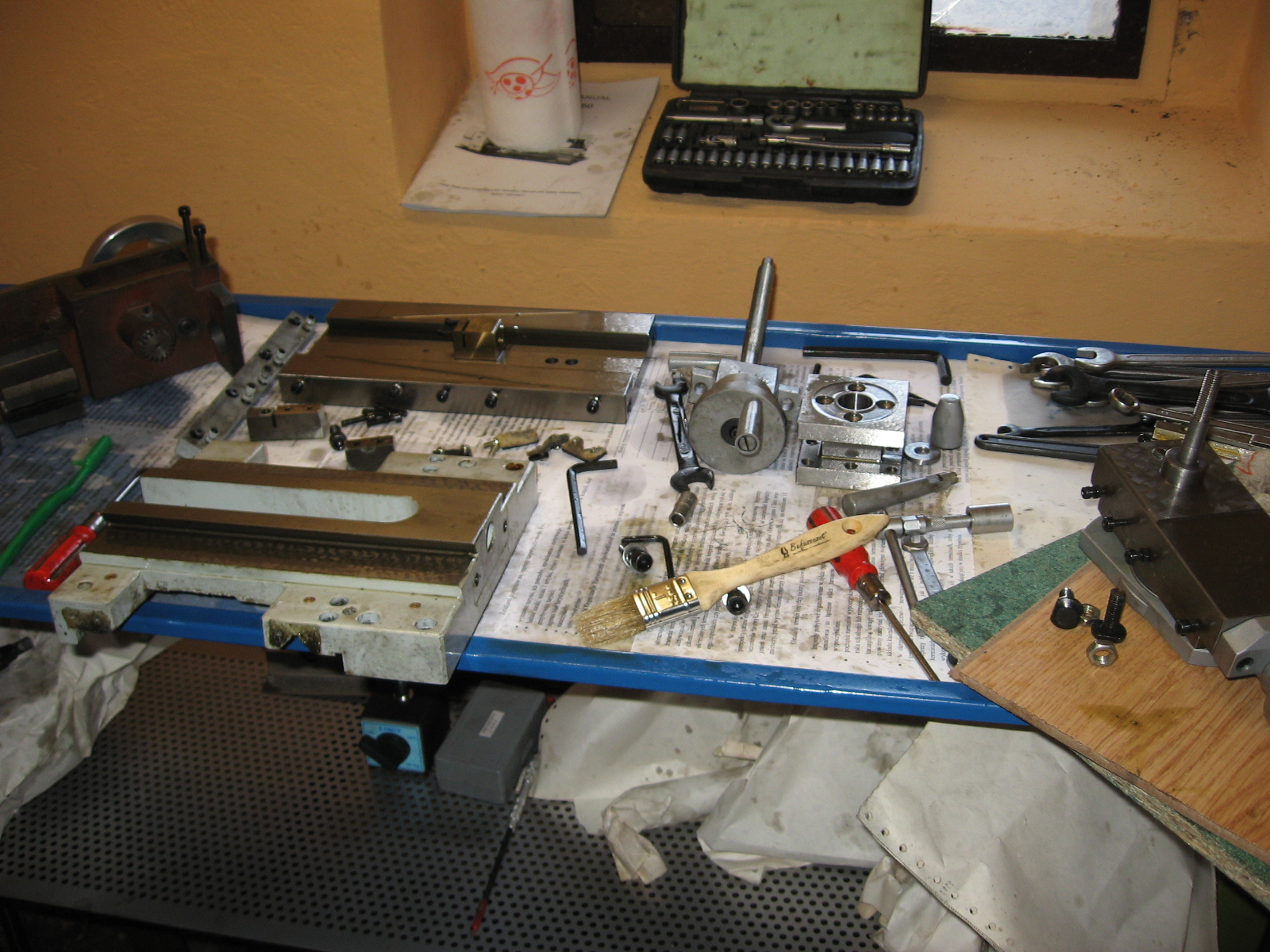

4. Obrałem tokarkę „do gołego”:

I przeniosłem podzespoły do pracowni, gdzie za pomocą oleju napędowego, hipolu, pędzli, papierowych ręczników, papieru wodnego a nawet (!) gwintowników doprowadzałem je do stanu używalności.

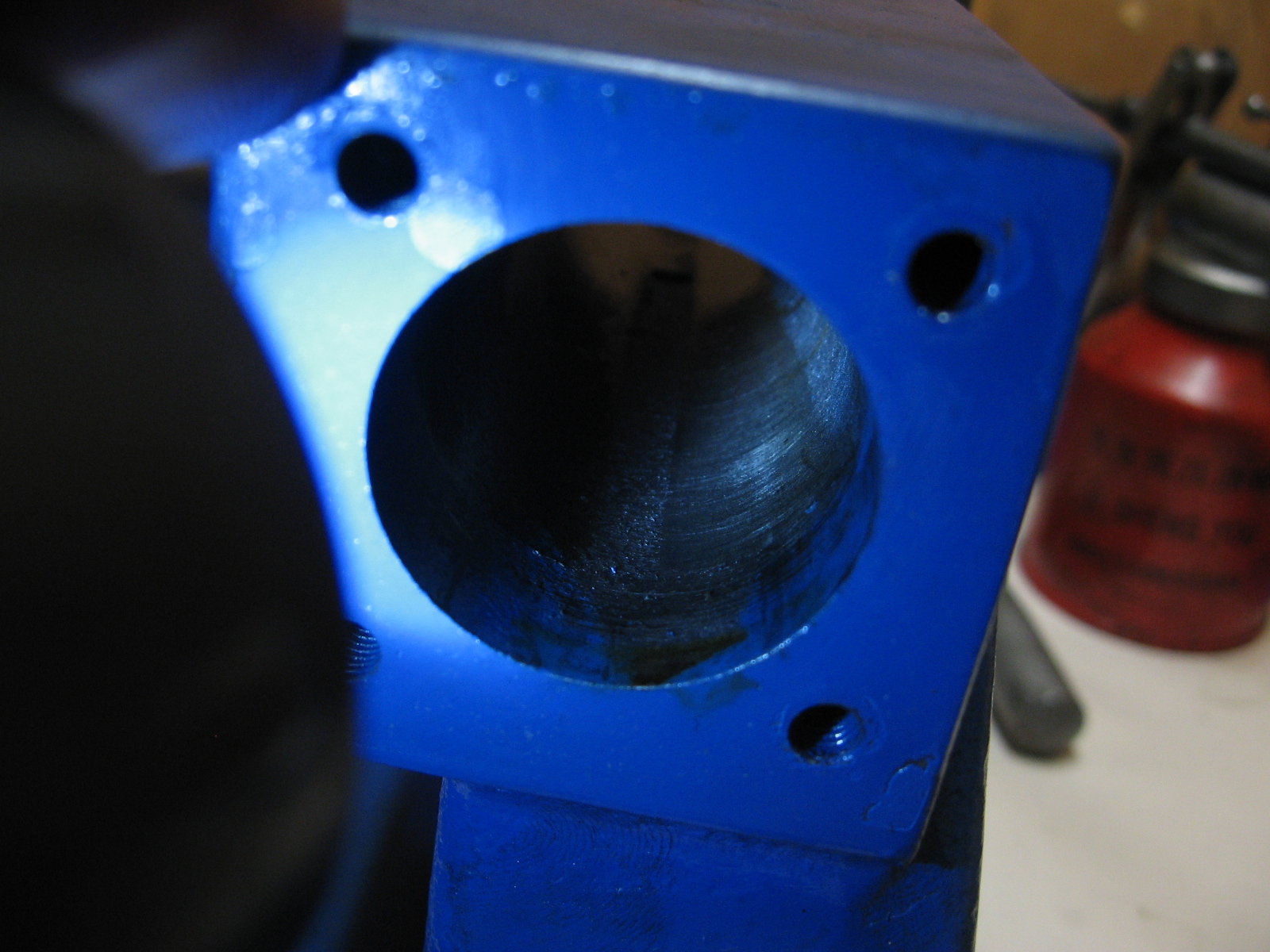

5. Konik rozebrany na czynniki pierwsze:

\\

\\

\\

\\

Całe szczęście luzakiem to on nie jest :D Ani tuleja ani śruba pociągowa. „Backslash” liczyć można (na razie) w setkach milimetra. Nieco ciasno chodził pierścień ze skalą, więc spłaszczyłem sprężynkę. Zobaczcie tę przymę usypaną z opiłków. Ciągnęła się od klina do mechanizmu korbki. Ładnie by wyglądała tuleja i jej luzy po tygodniu pracy… Opiłki w koniku to dopiero uwertura.

6. Gniazda olejowe pełne opiłków. Przepłukiwanie pod ciśnieniem obowiązkowe.

Opiłki wzięły się stąd, że gniazda owe są otworami frezowanymi/wierconymi w żeliwie. Wiercenie, sprężynka, kapa z kulką, następny proszę. Jeden krok w technologii pominięty, niech się maszyna szybciej zatrze, „nas klient nas pan” kupi kolejną tanio jak chciał.

7. Pora na danie (sanie) główne:

\\

\\

\\

\\

Oczywiście pełno opiłków, ślizgi wyglądają jak wyfrezowane i szlifowane na szybko papierem „20”. Wżery w prowadnicach nawet do pół milimetra. Tak samo w listwach ślizgowych, więc:

8. Szlifowanie ślizgów:

\\

\\

Papier wodny 240, 320, 400, 600, 1000 i 2 godziny z życiorysu wyjęte

Tak wyglądały wżery na najbardziej popsutym ślizgu, już pod koniec szlifowania. Ich usunięcie wymagałoby zebrania 1/5 grubości ślizgu:

9. szczytem w zakresie magazynowania opiłków i luzactwa była karetka:

\

\

10. Z bratem wnieśliśmy ogolone łoże z wrzeciennikiem na stół:

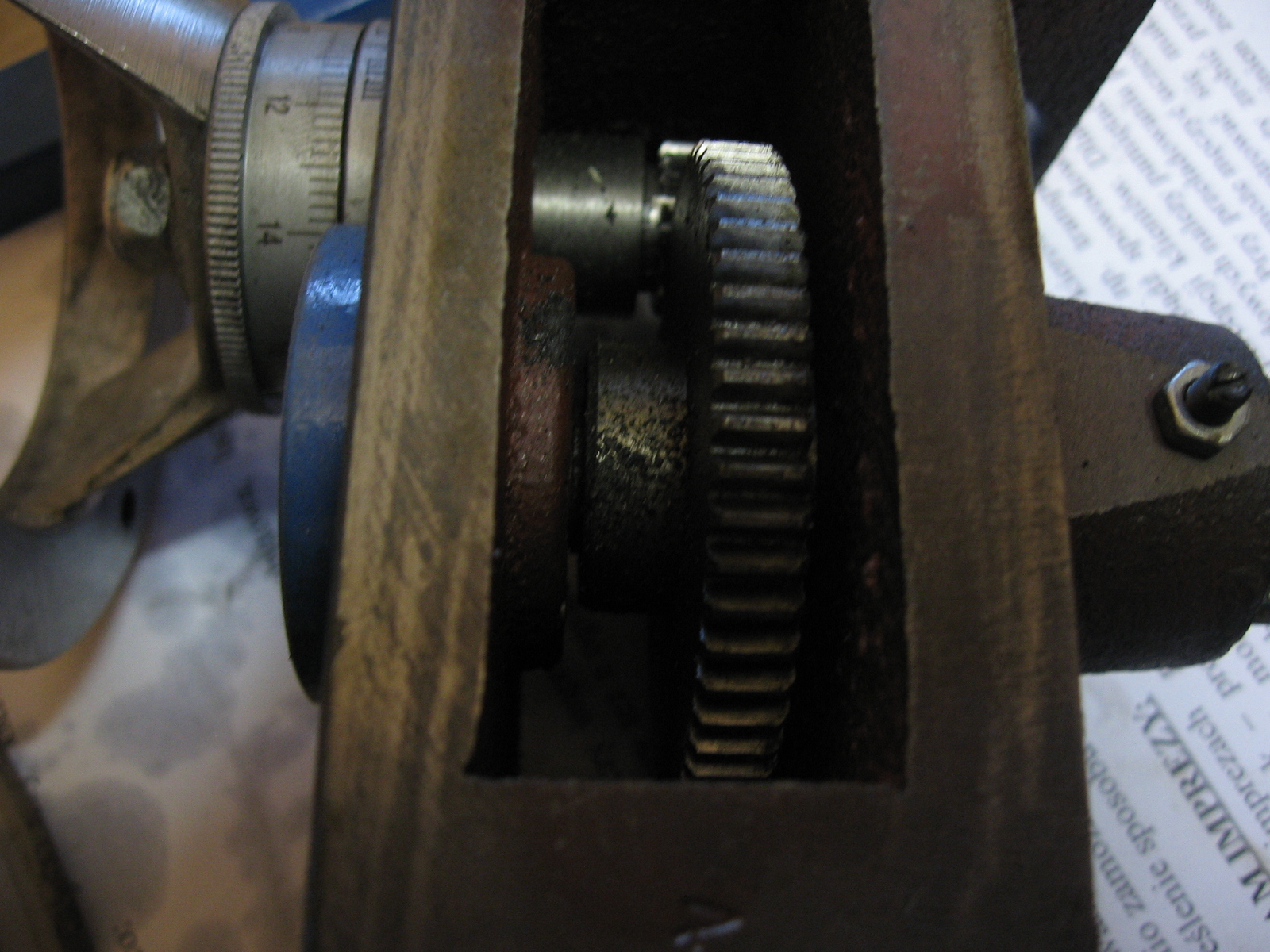

11. Skrzynia biegów z nawrotnicą:

Biegi w dziwnej kolejności: 0.5x, 2x, 1x

Korek spustowy za wysoko, na dnie zostaje warstwa 10mm szlamu z opiłkami. O dziwo w skrzyni nie było piasku odlewniczego(a i takie przypadki się chłopakom trafiały w chinkach) Tylko na dnie 3mm szlamu, który po 5 minutach szorowania olejem napędowym i twardą szczoteczką do zębów ustąpił. Korek spustowy wykonam sobie w przednim panelu, pod gałkami zmiany biegów i nawrotnicy.

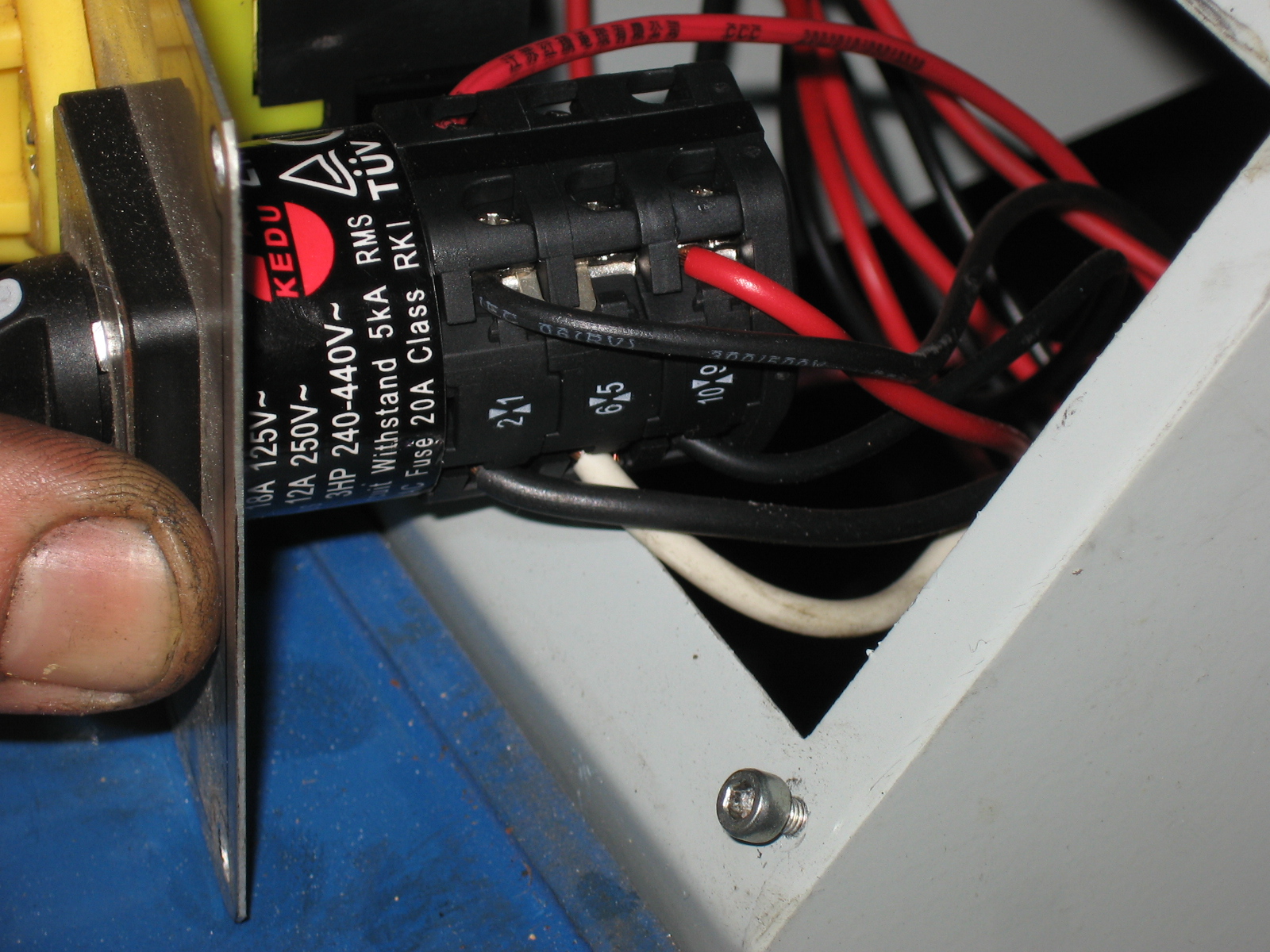

12. Elektryka skręcona bez żadnych końcówek zaciskowych, niechlujstwo okrutne i kultury montażu brak:

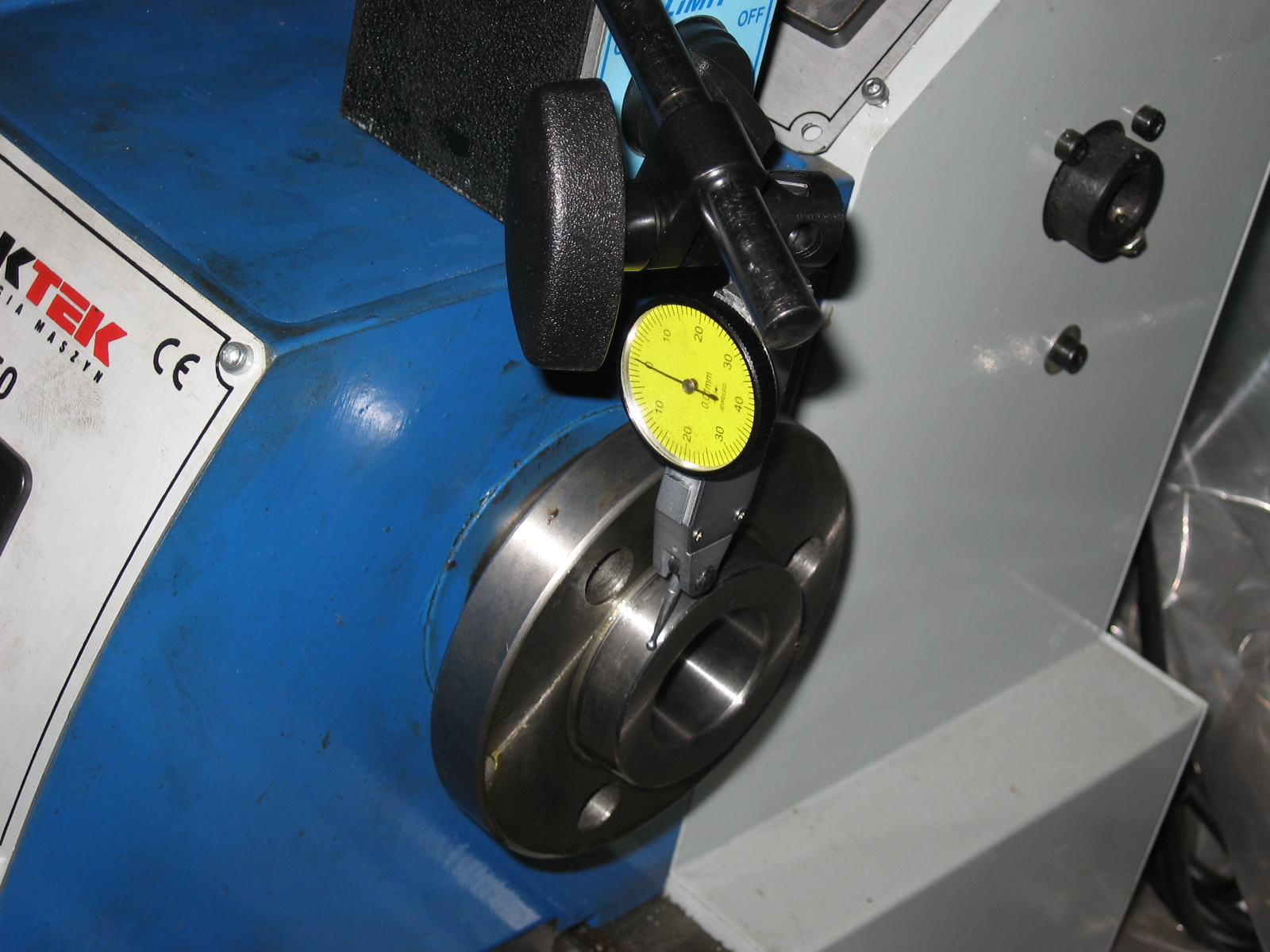

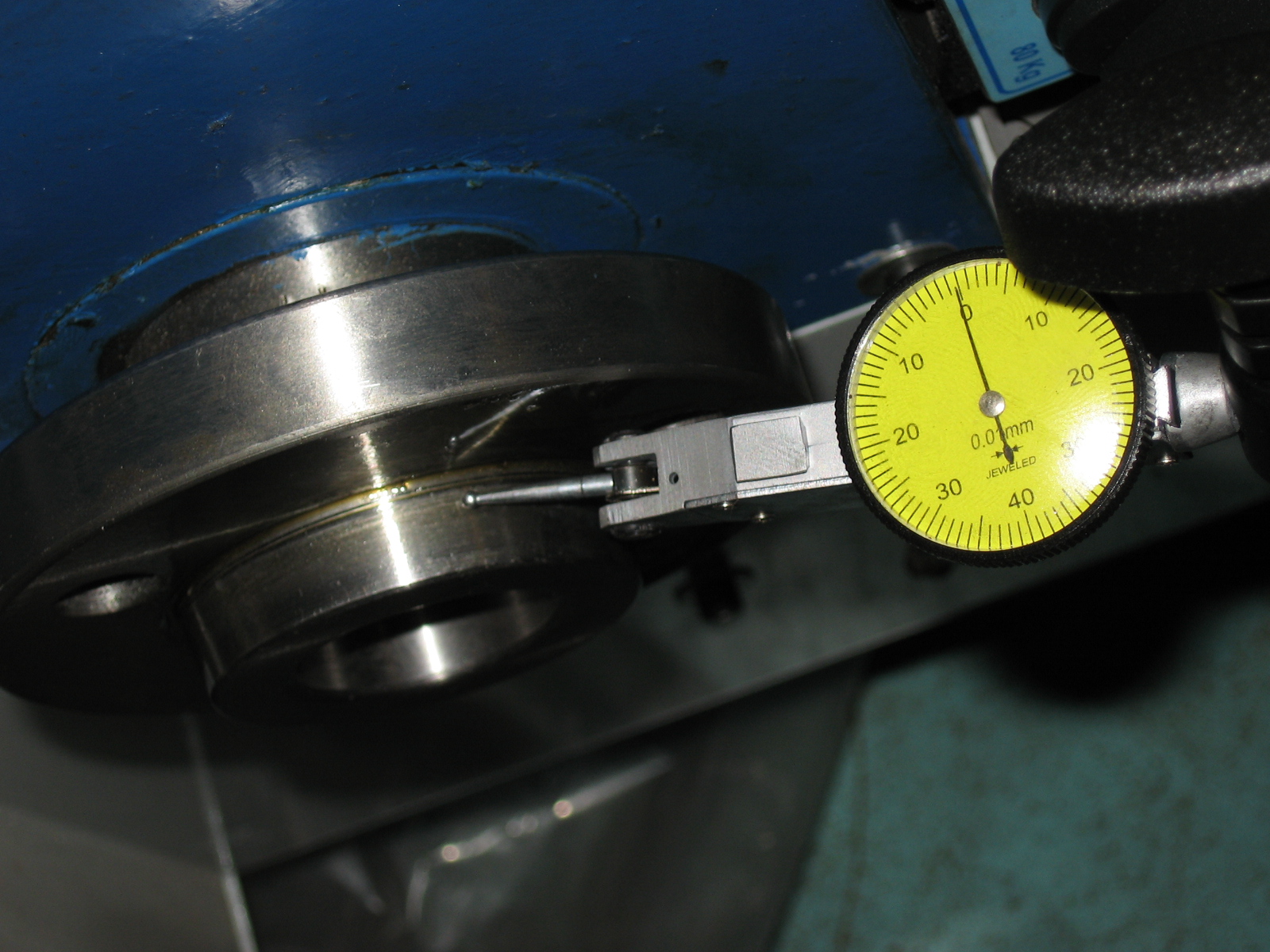

12. Po takiej porcji niedoróbek, niedzielnym wieczorem człowiek robi się agresywny i bierze się za bicie :P

Na powierzchni zewnętrznej trójszczękowego potwora było 0.03mm. Na wiertle 10 chwyconym w szczęki też coś w te tropy, prawie 0.04.

Na poszczególnych powierzchniach wrzeciona koło 0.01mm, poza wnętrzem stożka MT4, gdzie bicie jest bliskie zeru (na moim zegarze, a on jest zaledwie w setkach wyskalowany).

\\

\\

\\

\\

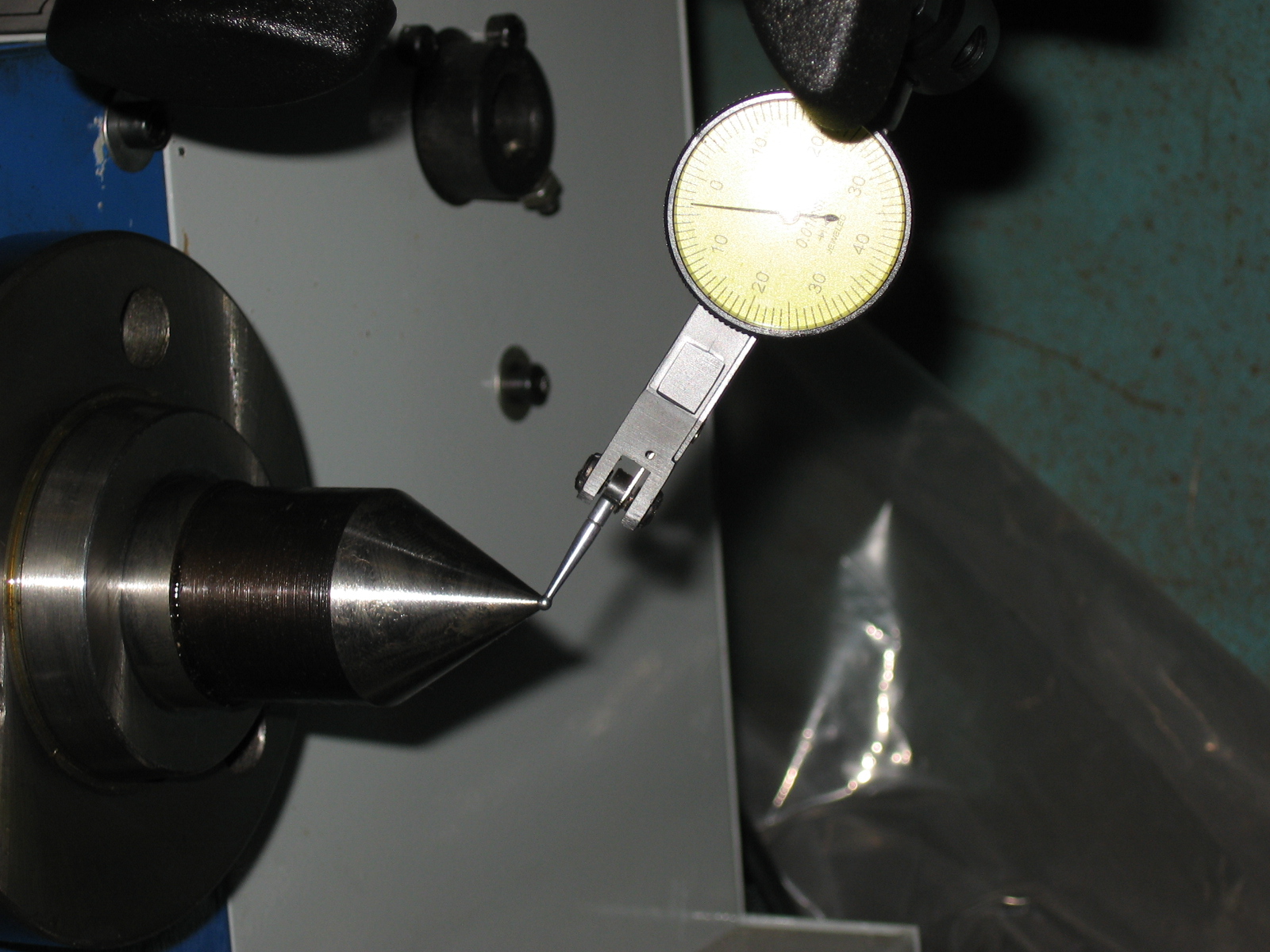

Na dołączonym w zestawie kle MT4, po prostu wbitym bez ustawiania i ceregieli, 0.04mm:

Wniosek - wrzeciono przekoszone. Im dalej od niego tym gorzej. 2 suche łożyska kulkowe też nie napawają optymizmem. Próba ich „regulacji” według instrukcji (nakrętką) bez rezultatów. Sam uchwyt trójszczękowy jest prosty i po prostu przenosi krzywiznę zwiększając ją zgodnie ze znanymi każdemu dziecku zasadami geometrii. Próby ustawienia go w dowolnej z 3 możliwych pozycji dają ten sam wynik pomiaru. Bicie 0.03mm na powierzchni (mało istotne dla roboty ale daje pogląd, że uchwyt jest prosty), i 0.04mm w szczękach. Wiertło, które posłużyło za wałek wzorcowy jest (przy tej skali) proste, skoro mocowane kilkanaście razy w różnym miejscu swej długości i w różnych pozycjach w szczękach dawało to samo bicie. Bicie jest zawsze w tę samą stronę, co potwierdza kreska umieszczona przeze mnie na wrzecienniku - zawsze przy największej odchyłce zegara jest u góry.

Wrzeciennik nasmarowałem smarem stałym.

Śruba posuwu jest toczona chyba przez praktykanta na pierwszych zajęciach. Ostre, niedocięte wióry wzdłuż w rowkach i wżery w szczytach trapezów. Oczyściłem ją czymś w rodzaju krzyżówki noża tokarskiego z połówką nakrętki. Dwa przejazdy i śruba czysta. Teraz już nie kaleczy półnakrętki, swoją drogą też okrutnie wykonanej. Reszta śrub wygląda na toczone, wyglądają dokładnie nawet pod mikroskopem 60x. Stary „szkolny”, walał się na strychu u bratowej w pudełku bez akcesoriów. Teraz będzie jak znalazł.

Prawie wszystkie śruby mocujące i od kasowania luzów są imbusowe, wyglądają nieźle. Tylko jedna z łbem Philips nr 2, ale to stożkowa przytrzymująca nakrętkę posuwu poprzecznego. Wymienię ją na imbus bo się zaraz zapcha wiórami, ale jest całkiem twarda. Na śruby nie można narzekać. Jedynie nakrętka kontrująca śrubę posuwu jest przekoszona. Za to wkręty regulacyjne i trzymające kamienie w podtrzymkach są jakby innej firmy. Podtrzymki ogólnie tragiczne, obie. Prowadnice kamieni idą do szlifowania, za ciasne. Śruby trzymające kamienie oraz wkręty regulacji kamieni będzie trzeba wykonać od zera. Rzeczone wkręty mają gwint M4, zaś otwory pod nie w śrubach mają średnicę 3.9. Ledwie zarys gwintów.

Śruby dociskające noże w imaku zmieniłem na nierdzewne imbusy bez łba, ze stożkowym końcem. 10 złotych a zmiana dużo wygodniejsza.

Luzy na saniach są kasowane listwą ślizgową 10x200mm, ale z przodu są 2 klocki żeliwne trące od spodu o łoże powierzchniami 7×32 i 7x52mm. Muszę 2 kawałki jakiegoś ślizgolitu (teflon?) załatwić i 2 podkładki tej samej grubości, żeby się to zaraz nie wytarło

Dołączone do zestawu klucze płaskie i imbusy potwierdzają znakomite pierwsze wrażenie co do ich jakości. Dwa wkrętaki (PH2 i płaski 5mm) jakości „Top Tools”/„Toya” a szkoda, bo w bardzo ładnych oprawkach. Lakierowane na czerwono drewno ze złoconymi napisami po chińsku i rozmiarem. Takie wręcz uroczyste. Szkoda, że w zestawie jest do niczego nie przydatny klucz płaski 16mm a nie ma kluczyka 7mm, którym obsługuje się większość nakrętek kontrujących od kasowania luzów.

Po dwóch latach

Nie narzekam na nic, poza sztywnością, co spowalnia robotę. Warto było ją kupić.